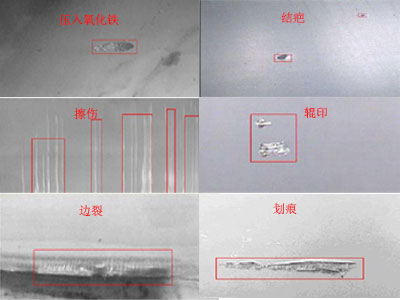

表面質(zhì)量是帶鋼質(zhì)量的一項(xiàng)重要指標(biāo),隨著科學(xué)技術(shù)的不斷發(fā)展,對帶鋼表面質(zhì)量的要求越來越高。在市場的激烈競爭條件下,其質(zhì)量不僅代表企業(yè)的形象,而且還是贏得市場的首要條件。如何有效檢測帶鋼表面缺陷的同時加快檢測速度是當(dāng)前帶鋼缺陷實(shí)時檢測技術(shù)的一個很重要的課題。傳統(tǒng)上,冷軋帶鋼的表面缺陷檢測由檢測人員通過人眼目光來完成。但是,這種方法存在著很多不足:(1)檢測結(jié)果容易受檢測人員主觀因素影響;(2)這種方法只能用于檢測運(yùn)行速度很慢(在50m/min下)的帶鋼表面;(3)這種方法很難檢測到小的缺陷。然而近年來,微電子技術(shù)、計(jì)算機(jī)技術(shù)、自動化技術(shù)和光電子技術(shù)的飛速發(fā)展,人工智能、神經(jīng)網(wǎng)絡(luò)理論的深化及實(shí)用化,和機(jī)器視覺被運(yùn)用到帶鋼表面缺陷檢測以后,帶鋼表面缺陷檢測終于走向了智能自動化的時代。

使用“背光” 成像方式,通過架設(shè)在生產(chǎn)線上的線陣相機(jī)進(jìn)行實(shí)時同步掃描,利用高亮的LED線性聚光光源進(jìn)行背打光。當(dāng)出現(xiàn)缺陷時,強(qiáng)光透過針孔,CCD相機(jī)進(jìn)行數(shù)據(jù)采集,然后將采集到的數(shù)據(jù)運(yùn)用無錫創(chuàng)視新科技獨(dú)家專利發(fā)明技術(shù)—MVC多功能圖像處理軟件—進(jìn)行實(shí)時在線缺陷檢測、分類和處理各種缺陷進(jìn)行分析處理輸出。

1.100%幅面帶鋼表面缺陷檢測,發(fā)現(xiàn)帶鋼表面缺陷時可根據(jù)設(shè)定發(fā)出報警,提示及時修復(fù),避免大量缺陷產(chǎn)品的產(chǎn)生;

2.完整的表面質(zhì)量信息,帶鋼表面缺陷圖像由計(jì)算機(jī)進(jìn)行保存,每卷帶鋼產(chǎn)品都有完全的疵點(diǎn)圖像/位置和數(shù)量等信息,產(chǎn)品幅面邊緣根據(jù)需要可以進(jìn)行自動貼標(biāo)。

3.高精度 帶鋼表面缺陷檢測系統(tǒng)方案可100%檢測出0.01平方毫米以上的針孔缺陷,滿足客戶的不斷提升的帶鋼產(chǎn)品品質(zhì)要求;

4.軟件數(shù)據(jù)庫管理功能,可以對生產(chǎn)的每卷帶鋼材料進(jìn)行精確的質(zhì)量統(tǒng)計(jì),詳細(xì)的缺陷記錄(大小和位置)和統(tǒng)計(jì)為生產(chǎn)工藝及設(shè)備狀態(tài)調(diào)整提供了方便,離線分析用于后續(xù)分切和質(zhì)量管理,可有效保證產(chǎn)品質(zhì)量;

5.系統(tǒng)聯(lián)動 當(dāng)帶鋼針表面缺陷測系統(tǒng)檢測到帶鋼缺陷時進(jìn)行聲光報警,也可在系統(tǒng)中加入其他連鎖I/O輸出;在帶鋼表面發(fā)現(xiàn)缺陷時,在產(chǎn)品的邊緣粘貼標(biāo)簽定位誤差在5mm以內(nèi)。傳統(tǒng)的帶鋼檢測模式下系統(tǒng)在發(fā)現(xiàn)缺陷時,系統(tǒng)軟件會在缺陷分布地圖上通過缺陷的橫縱位置標(biāo)定缺陷的具體位置。通過缺陷定位系統(tǒng)可以對針孔數(shù)量等信息一目了然,在某些特定的需要成卷后分切的產(chǎn)品,配備缺陷定位系統(tǒng)更有利于發(fā)現(xiàn)缺陷。